När varje minut räknas – så hjälpte vi Getinge dubbla sin produktion

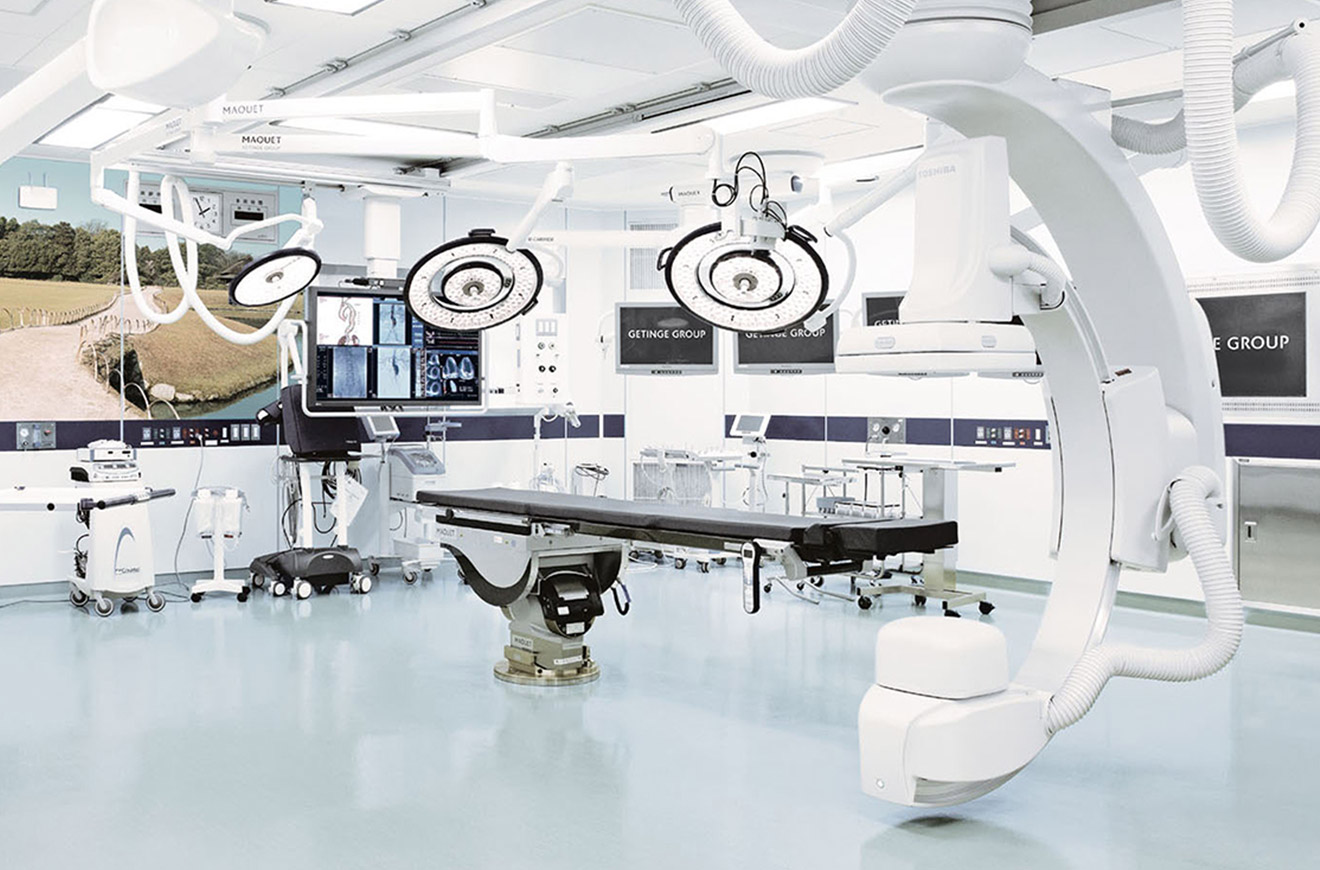

Getinge är en global leverantör av medicinteknisk utrustning och förser sjukhus och Life Science-institutioner med produkter och lösningar som har till mål att förbättra kliniska resultat och optimera arbetsflöden. Erbjudandet omfattar produkter och lösningar för intensivvård, hjärt- och kärlkirurgi, operationssalar, sterilgodshantering samt Life Science-sektorn. Getinge har över 10 000 anställda runtom i världen och är bland annat en världsledande leverantör av intensivvårdsventilatorer, vilket gör att företaget befinner sig i och med Covid-19 pandemin i en unik situation.

Under Coronakrisen har efterfrågan på ventilatorer exploderat och Getinge mer än fördubblat sin årskapacitet, men inte helt utan utmaningar, teamet har fått kämpa hårt för att hålla igång produktionen. En så kallad uppramping var nödvändig för att systematiskt möta behovet av avancerade ventilatorer på intensivvårdsavdelningar världen över, men samma upprampning måste då ske i varje led hos Getinges supply chain. — Det viktiga nu är att de globala distributionsflödena av komponenter fungerar, sa Getinges VD & koncernchef Mattias Perjos i en intervju med Affärsvärlden i mars.

Redan den första veckan i april tog Getinge beslutet att temporärt hyra in personer från Scanias arbetsstyrka, montörer och ingenjörer som annars skulle permitteras. Med en kapacitetsökning om 160 procent jämfört med 2019 behövdes arbetskraft på tillverkningsanläggningen i Solna. Personalen, från Scania och även från andra håll, var på plats snabbt, men för att klara en betydande kapacitetsökning behövde Getinge få in komponenter från sina leverantörer, i samma kapacitet som de ökade arbetsskiften.

Uppdraget att bevaka komponentleveranserna och garantera exakt kännedom var godsen fysiskt befann sig gavs till Sonat. Normalt sätt tillämpas en leveransbuffert, det vill säga att material finns på lager för att brygga över en utebliven leverans. Men i en sådan dramatisk efterfrågeökning finns inga marginaler. Kommer inte komponenterna fram, stannar produktionen och får ödesdigra konsekvenser för sjukhus och behövande i hela världen. — På Sonat har vi stor erfarenhet av upprampning och är vana att jobba såhär. Vi ser över flödet manuellt och använder vårt nätverk för att snabbt ta reda på var en leverans är och hur vi bäst kan lösa eventuella problem under leveransen till produktionen i Solna. Vi börjar göra nytta samma dag som vi får uppdraget, säger affärsansvarig för Sonat uppdraget på Getinge, Kjell Rundqvist.

En av de viktigaste förmågorna som Sonat tillämpat hos Getinge är en snabb visibilitet. Många företag med samma typer av volymer som Getinges har bra överskådlighet av produktionsled, men när det kommer till styckegods och pallgods är ovissheten ofta markant. — De ställdes helt enkelt nya krav. Från dag ett började vi bevaka enskilda leveranser, via telefon och mail. Extra noga bevakas de utvalda kritiska flödena, berättar Kjell.

Varje dag klockan tolv samlas VD, programchefer, projektlednings- och produktionschefer för produktionen i Solna, 9 digitala dashboards med data visar läget i produktionen och materialflödet. Varje dag ger Sonat en ny uppdaterad översikt, en tracking som tidigare saknades men som i nuläget är helt avgörande.

— För oss blev ovissheten omöjlig att leva med, den sporadiska trackingen vi kunnat leva med under normala omständigheter räcker inte när vi har ett stort antal personer som står och väntar på att sätta igång produktionen. Vi är tvungna att veta exakt var komponenterna befinner sig varje dag, säger Nina Wenell, Supply Chain Manager på Getinges fabrik i Solna.

Med Sonats kompetens har Nina och hennes team skapat nya förmågor att skala upp produktionen snabbt. I framtiden, när Getinges ökade varuflöde och tillgängligheten har blivit en norm, så är inte den omedelbara översikten lika kritisk. Kjell medger, att det är i själva upprampningsperioden som det fysiska flödet blir så kritiskt. — Sonats kompetens är hos Getinge en väl tillämpad resurs för en krissituation. Tillsammans kan vi nå bättre resultat och rädda fler liv.